摘要:聚氯化鋁是目前使用較廣泛的混凝劑,具有用量少、產生污泥少、除濁效率高、對出水pH影響小等優點,在技術和原料方面都有很大優勢。根據我國水處理行業對該產品的要求及其在水處理中的實際應用情況,從重金屬含量、鹽基度和不溶物含量出發,對聚氯化鋁的生產技術和質量控制問題進行分析,并提出了關于國家標準方面的改進意見。

1、我國混凝劑聚氯化鋁生產工藝簡介

聚氯化鋁(PAC)自20世紀60年代問世,在許多方面都優于Al2(SO4)3,如用量少、產生污泥量少、除濁效率高、對出水pH影響小等,已廣泛應用于污水和廢水處理。

20世紀60年代末,日本提出了利用工業氫氧化鋁生產活性氫氧化鋁,再溶于鹽酸的制備工藝。

我國在70年代廣泛使用鋁灰與鹽酸反應一步法工藝,但鋁灰法取得的產品重金屬含量一般比較高。

80年代國內廣泛采用氫氧化鋁與鹽酸加壓加溫反應工藝,生產的聚氯化鋁鹽基度一般在40%-50%,該產品的重金屬含量少,可以用于飲用水處理,缺陷是生產條件苛刻,設備腐蝕嚴重。

90年代初,鄭州鞏義地區出現了利用高鋁水泥(即鋁酸鈣)生產聚氯化鋁的工藝,被稱作鋁酸鈣酸溶一步法。由于鋁酸鈣具有非常高的活性,通過調整鹽酸濃度和鋁酸鈣的加藥量就可在室溫下啟動反應,同時放出大量熱量進一步加速反應進行,這一技術是我國混凝劑行業的一個巨大進步。由于該反應可以在常溫常壓下進行,因此,可將反應器的容積設計為50或100m3,生產效率大幅度提高。這種方法的缺陷是鹽酸消耗量大,同時在產品中引入了大量氯化鈣,生產的固體產品氧化鋁含量低,容易吸潮,且重金屬總量會超標。

90年代末期,為了充分利用鋁酸鈣生產的技術優勢并降低鹽酸的消耗量,有些企業采用焙燒過的鋁釩土(輕燒料)與鹽酸反應形成氯化鋁溶液,然后加水稀釋再與鋁酸鈣反應,即兩步法生產聚氯化鋁。這種方法既能提高經濟效益又符合使用要求,充分利用我國的資源優勢,成為我國絕大部分生產企業使用的工藝路線,目前國內90%的聚氯化鋁產品都是采用這一方法生產的。

2007年后,隨著飲用水用聚氯化鋁標準的提升,對重金屬的控制更為嚴格。日前全國80%-90%采用兩步法生產技術的企業,都需要對原料、技術路線及生產設備進行大幅調整,但這是一項難度很大且不太現實的工作。

通過堿溶的方法從鋁土礦中提取工業氫氧化鋁,由于大量的重金屬離子不溶于堿,可大大減少產品中的重金屬含量。目前廣大生產企業采用的常壓生產工藝都難以使產品鹽基度達到45%-65%的要求,所以在生產中先利用氫氧化鋁與鹽酸反應生產氯化鋁或者低鹽基度產品,而后利用鋁酸鈣提升鹽基度。這一工藝可在常壓下進行,便于大批量生產,目前上海及周邊城市均采用這一技術。其優點是大幅降低了成品中的重金屬離子含量,其次減輕了生產企業的廢渣處理壓力,將固體廢棄物的產生量降低了80%-90%。

2、重金屬限值

規定生活飲用水用聚氯化鋁產品中重金屬的限值,目的是保證生活飲用水各相應指標的合格。美國環保局(U.S.EPA)在規定飲用水中重金屬限值時主要考慮3個方面:(1)污染物對人類健康的潛在危害;(2)出現在公共飲用水系統中的污染物的頻率和級別;(3)標準的制定能否降低公共衛生風險。另外標準的制定還參考限值對經濟效應的影響,以及為期6a的試運行結果。例如U.S.EPA建議飲用水中鉛的質量濃度為0,當質量濃度超過0.015mg/L時,政府將強制企業采取措施降低其排放濃度。

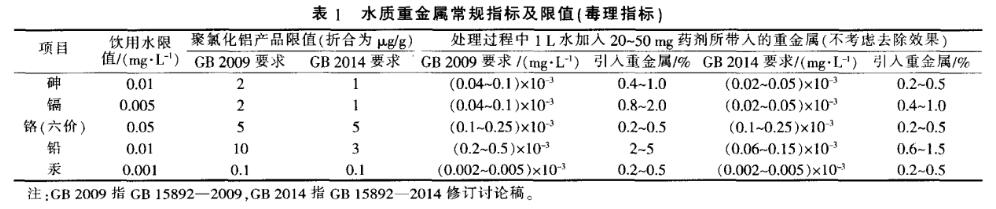

目前GB 15892-2009《生活飲用水用聚氯化鋁》中的各項指標限值能夠滿足我國衛生部制定的《生活飲用水化學處理劑衛生安全評價規范》要求(見表1),這實質上就保證了生活飲用水的水質。

理論計算中考慮聚氯化鋁的投加量為20-50mg/L(液體產品),比實際使用值明顯偏高。從表1可以看出,使用混凝劑并不會因為產品質量問題引入大量重金屬離子。根據《生活飲用水化學處理劑衛生安全評價規范》中的評價劑量25.0mg/L(以Al計),換算成Al2O3質量分數為10%的聚氯化鋁即472mg/L,這樣大劑量的投加在實際使用中是不存在的,即使在處理高濁度水和冬季低溫低濁水時也達不到如此大的加藥量。

混凝劑的主要作用是去除水體中的污染物,一般對膠體物質的去除率可高達90%以上,對溶解性有機物的去除率至少高于20%;且聚氯化鋁和聚合硫酸鐵都是我國去除工業廢水中重金屬離子的常用混凝劑。一般飲用水廠在使用聚氯化鋁作為混凝劑時,對重金屬的去除率一般在15%-75%之間。因此,聚氯化鋁所引入的重金屬相對于飲用水限值所占比例很小,且在混凝作用下大部分可被去除,并不會超出飲用水限值。即使混凝劑沒有去除重金屬離子,其增加的重金屬離子比例一般不會超過國家飲用水限量的2%。

GB 15892—2009《生活飲用水用聚氯化鋁》是參考美國和日本的相應標準制定的,其關于重金屬的控制指標已經與日美比較接近,因此在標準的修訂過程中不能只注重降低重金屬。很多飲用水用聚氯化鋁的生產企業采用氫氧化鋁酸溶和鋁酸鈣調整鹽基度的方法,取得的產品基本可以達到上述標準。但當使用的鋁酸鈣礦石中鉻和鉛含量較高時,對產品質量的影響非常大,鉻和鉛常在標準的要求限值上下波動。在飲用水處理方面,有些企業已經改用氫氧化鋁和鋁酸鈣做原料,但對鉛的控制依然非常難,因此建議采用與日本相同的標準要求,即約5mg/L,而不是高于日本的標準要求。

3、鹽基度

在聚氯化鋁的生產過程中,一般要求產品鹽基度控制在45%-90%內。而鋁礬土氫氧化鋁的化學反應活性很低,與鹽酸反應過程中即使加壓溶解,一次酸溶鹽基度也只能在20%-50%,很難達到50%以上,因此需要對產品進行鹽基度的調整。目前提高鹽基度一般采用鋁酸鈣、碳酸鈣、鋁酸鈉、石灰水等進行調整。采用鋁酸鈣或鋁酸鈉能將鹽基度調整到55%-90%,而且鋁酸鈣調整具有成本低、操作簡單的特點,目前取得了廣泛使用。但如果鋁酸鈣中重金屬離子含量比較高,則需要采取措施進一步降低重金屬;采用鋁酸鈉調整則不會帶來重金屬升高的問題,這種方法的成本要比前者高,但比較適于生產高純度的聚氯化鋁。

有專家提出將鹽基度從原來的40%-90%調整為45%-65%,這是不合理的。生產聚氯化鋁的重要任務是提高氯化鋁的實際聚合度,增加大分子物種的有效含量,也就是提高聚合物中Al的含量。實踐證明,一般情況下鹽基度高的產品相對鹽基度低的產品具有優異的混凝效果。我國的聚氯化鋁產品混凝效果優于美國、日本的產品,鹽基度高是主要因素之一,同時鹽基度較高的聚氯化鋁在水處理中有利于降低水中的殘留鋁。因此根據我國生產工藝的特殊性,在新國家標準調整時不應照搬國外的鹽基度標準。

4、不溶物

不溶物往往是采用鋁釩土和鋁酸鈣生產時因分離不完全而進入產品的,其主要成分是二氧化硅和溶出氧化鋁后的鋁酸鈣,由于顆粒很細難于分離。生產企業一般采用自然沉降法,或者投加聚丙烯酰胺加速沉降分離,也有些企業采用板框壓濾機分離不溶物。一般來講,不溶物含量越低,產品稀釋過程中在溶藥池內的殘渣就越少,而且不容易阻塞輸送管道。如果采用噴霧干燥的方式,不溶物含量越低,對霧化器的磨損就越小。但在滾筒干燥過程中,不溶物含量越高越容易掛壁干燥,從而產量更大(例如尺寸為D1.5m×1.8m的滾筒1d可以生產3-4t高不溶物含量的產品);反之不溶物含量越低,干燥效率也就越低。

不溶物影響產品的外觀和使用過程中液體藥劑的輸送,因此飲用水處理用聚氯化鋁固體產品的不溶物要求<0.6%,GB/T 22627-2008《水處理劑聚氯化鋁》要求工業用水用聚氯化鋁不溶物<1.5%。對于不溶物的控制應從正反兩個方面來看,不溶物低的產品外觀好,堵塞管道的情況較少,但并不是不溶物含量越低凈水效果就越好。例如鞏義地區生產的聚氯化鋁,氧化鋁質量分數為22%-24%,不溶物一般在2%-6%之間,價格為900-1300元/t,嚴格來講這些產品沒有達到上述提到的兩個國家標準要求,但是這類產品的性價比高且有很好的市場接受度。此外在污水處理過程中,如果水體的懸浮物很低則難以形成絮體,少量的不溶物反而會加速絮凝過程,提高混凝效率。

實驗證明,在聚氯化鋁中摻入吸附劑后,其吸附和混凝效果都遠遠好于常規的聚氯化鋁,因此無論生產企業還是用戶都不應拘泥于常規投加設備和水處理劑產品,應以解決水處理問題為首要目標。我國原水水質這些年沒有本質的好轉,隨著對水質要求的不斷提高,混凝過程中投加粉末活性炭的情況越來越普遍。將具有吸附功能的顆粒物與常規聚氯化鋁、聚合硫酸鐵結合,可生產出具有強吸附-混凝雙重功能的混凝劑,強化顆粒物對水體中溶解性有機物的吸附,這樣的產品將更有優勢,但如果以目前的國家標準衡量這類產品則不能達標。因此可就此方面進行研究,進一步修改國家標準。污水的種類有千萬種,實際應用時對聚氯化鋁的品質需求也不同,因此國家標準的制定應該考慮資源的來源和實際需求。需要使飲用水用凈水劑的要求更高,適應性更強,使符合國家標準的產品有更好的市場接納度;同時在污水處理方面因水而異,以降低污染物為要務。

5、結語

聚氯化鋁是我國過去30年中發展起來的一個特色產品,在技術和原料方面都有很大的優勢。因此在制定國家標準和產品制備過程中,應該充分了解我國水處理行業的實際情況,在滿足我國飲用水和水處理行業要求的前提下,在現有生產技術的基礎上不斷改進,以適應我國水處理行業的需求。